|

西门子LOGO! 在冷冻压缩机控制系统中的应用

在C-503压缩机的自动控制系统改造中西门子LOGO!替代了继电器控制电路,在设计时充分发挥了西门子LOGO!的优势,结合工艺需要设计出合理的仪表控制方案,使原控制系统的联锁控制和载荷切换控制中的多项缺陷得到完善,西门子LOGO!的采用是使这一控制方案得以完美实现的关键。

1.了解LOGO!

我第一次接触西门子LOGO!是在2000年秋天,当时在天津河西区的一座宾馆的大会议室中,西门子举办的专项推广活动。第一眼见到它就喜欢上了,小巧的外形带有液晶屏和组态按键,简直就是小型继电器回路的绝佳替代品。更主要的是西门子品牌的知名度和它低廉的价格,让我有了进一步了解它的动力。很快在2001年3月份的一个项目中用到了它,从此西门子LOGO! 成为我们在做小型PLC项目的首选,2004年冷冻压缩机现场仪表盘改造更新是LOGO!应用比较复杂控制场合的一次尝试。现在西门子LOGO! 已经更新到LOGO! 0BA7了,功能更加强大,已经不是原来那个只能代替继电器的小东西了,LOGO! 0BA7 基本模块集成以太网接口,轻松实现LOGO! 0BA7 基本模块之间,LOGO! 0BA7 基本模块与SIMATIC S7 控制器,西门子人机界面产品之间的以太网通讯。相信它的应用前景会更加广阔。

2.选择LOGO!

LOGO!和其他厂商的小型PLC相比,更加小巧灵活,虽然它实际是一台智能逻辑控制器,但发展到现在具有了小型PLC的全部功能。目前市场上同类的产品虽也有很多,但在知名度和用户的认知度方面与LOGO!都有一定差距。这与西门子公司一直对LOGO!不断地升级和创新有很大关系,每一次升级带来的新功能都让我们惊叹,就像一位熟悉的老朋友总让你眼前一亮。它可靠地性能和低廉的价格是我选择它的原因。

3.应用LOGO!

(1)项目简介

天津石化公司芳烃部芳烃车间C-503压缩机用于将来自岐化装置激冷器已蒸发的低温低压(0.33MPa)冷媒变为高压(1.48MPa)气体送入冷凝器循环使用,对循环氢气进行冷却回收其中含杂的苯系物。C-503压缩机为日立公司制造的六缸往复式压缩机,压缩机的自动控制系统集中在现场仪表盘中,内部控制逻辑采用继电器连接实现。由于长年使用控制盘内的继电器及底座已经严重老化、破损,已不能正常工作。因此2004年我们对现场仪表盘内部仪表进行了改造更新,控制方案进行了部分重新设计,自动控制系统改造后一次性试车成功,投用后一直运行良好。现在只要启动条件具备,只需一按启动按钮,压缩机就可自动平稳运行,省去了一系列启机人工强制卸荷操作。以前为了防止SOV-5625卸荷电磁阀控制的气缸长期带载,工艺设备人员常常需要手动将SOV-5625和SOV-5623进行切换,以便使气缸带载工作时间基本相同,从而延长C-503的检修周期,但是增加了开停机的次数和仪表维护人员的工作量。卸荷循环控制设计的实施从根本上解决这一问题,不但提高自动化水平,而且降低了开停机和误操作对设备的损坏可能性,延长压缩机使用寿命。由于C-503 的正常运行,使循环氢气中含有的20% 苯系物得到完全回收,大大提高了芳烃岐化装置经济效益。

(2) 工艺流程介绍

C-503原设计仪表控制系统全部由继电器搭接回路构成,主要由四部分组成(如图1):

图1 工艺流程框图

1)启动—停止逻辑部分

启动条件:1)FSAL -5617冷却水流量过低。

2)启动按钮PB1。

停机条件:1) FSAL -5617冷却水流量过低。

3)PSAL-5605润滑油压力低超过90秒(压力开关带延时功能)。

4) TSAH-5013润滑油温度超高。

5)在0% 载荷下运转超过20分钟。

6)停止按钮PB2 。

7)手—自动载荷控制部分

手自动载荷切换通过COS1、COS2、COS3三个开关实现。手动控制载荷时,由COS1、COS2、COS3分别控制卸荷电磁阀SOV-5623、SOV-5624、SOV-5625动作打开,可实现压缩机气缸卸荷,一般在启动压缩机和特殊状况下时使用。自动控制载荷时随着压缩机入口压力的下降,卸荷用低压开关PS-5609(设定值为0.33MPa)、PS-5621(设定值为0.31MPa)、PS-5622(设定值为0.29MPa)就顺序动作,控制卸荷电磁阀SOV-5623、SOV-5624、SOV-5625动作打开,是压缩机载荷由100%→66%→33%→0%→0%载荷超过20分钟跳闸停机。

8)润滑油温度控制部分

润滑油温度低时,TSAL-5612温度开关动作控制电加热器对润滑油加热(温度开关带延时功能)。润滑油温度过高时TSAH-5013温度开关动作,C-503联锁停机。

9)报警指示、复位部分

主要由灯试验按钮PB3,复位按钮PB4和5个报警灯,4个载荷状态指示灯等元件组成。另外有一路远传总报警信号送入中控室报警。

(3)方案确定

在硬件方面我们选用西门子公司LOGO!替代继电器。该PLC的外部接线极其简单,只需要连接输入和输出。由于内部集成8种基本功能模块和26种特殊功能模块,利用LOGO!本身集成了编程能力,只需使用LOGO!面板上的键盘与屏幕,就可编写控制程序并可随时修改程序以及调整参数设置。同时现场控制柜在压缩机旁环境比较恶劣,而LOGO!所具有的抗振性,以及很强的电磁兼容性(EMC),完全符合各项工业标准,能够应用于各种气候条件,满足B级噪音抑制要求,并且具备所有必需的国家级认证,这也是我们选择西门子公司LOGO!的一个主要原因。

(4)产品硬件配置

在硬件方面我们根据系统I/O点数选择了2个LOGO!12/24RC型PLC,4个LOGO!DM8 12/24R型数字扩展模块 ,1块LOGO!Power24V/2.5A电源和9个24VDC继电器,使用DIN导轨安装,由于现场部分设备为220VAC电源,继电器的作用是为隔离作用。2套LOGO!12/24RC型PLC,“PLC1”主要负责压缩机的自动带载和卸荷循环控制,“PLC2”主要负责压缩机启停联锁逻辑控制和油温控制。原仪表盘面三位切换开关、按钮、指示灯、蜂鸣器保留继续使用。 PLC连接输入输出信号分布如(图2)。

图2 控制系统硬件单线连接图

(5)软件开发

软件方面使用LOGO! Soft Comfort软件编写控制逻辑程序。使用LOGO!编程软件,只需在计算机上,通过简单的拖拽和连线功能,即可完成控制程序的编写。

在对C-503的原控制方案反复研究,根据设备及仪表现状与工艺人员多次研究分析后。我们再C-503原设计自动控制方案基础上进行了重新设计,主要有以下四个方面的变更。

1)将现场压力开关、温度开关的延时功能改由PLC内部控制逻辑中实现,这样以后可使用普通防爆压力开关和温度开关替代。其他

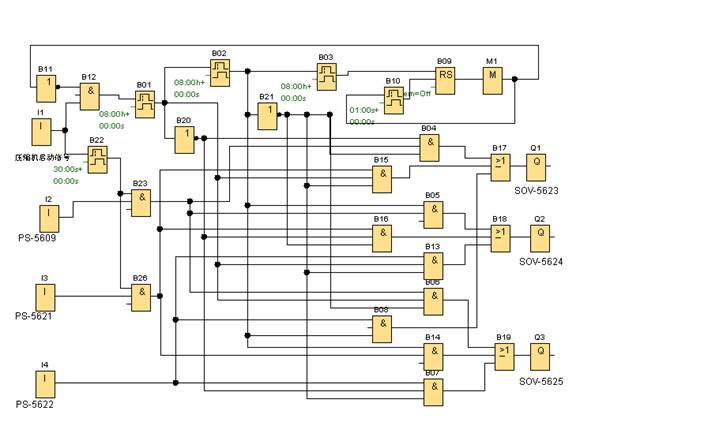

2)增加启动强制卸荷控制。因为压缩机启动时如果在100%载荷状态,会引起电动机超负荷,所以启动后30秒内强制C-503压缩机在33% 载荷下运行。见(图2)主要通过B22延时功能块实现定时。

3)增加卸荷循环控制。由于卸荷电磁阀和气缸是成对的,使有的气缸在33% 至100%载荷下一直工作,而有的气缸只在100%载荷下才工作,在设备老化的情况下,常常因为一两个气缸的损坏而造成停机检修。卸荷循环控制是根据压缩机载荷在66%和33%时,按时间、按顺序把控制各卸荷电磁阀,使几个气缸轮流工作。如(图2)由B01、B02、B03三个延时功能块控制卸荷电磁阀SOV-5623、SOV-5624、SOV-5625的卸荷时间。即33%载荷时,只有一对气缸工作,8小时切换一次。66%载荷时,两对气缸工作,16小时切换一次。

4)由于C-503只在夏季运行,因此在控制方案中去除了原设计润滑油自动加热控制。

经过重新设计的控制方案编写成控制程序后, 使用Siemens LOGOComfort_V3软件的离线仿真功能模拟现场控制,经反复测试没有问题。通过专用PC电缆下装到LOGO!中。

图3 部分PLC内部逻辑程序图

(6)应用体会

西门子公司LOGO!与继电器相比有无可比拟的优势,我们在设计时充分发挥了LOGO!的优势,将以前继电器难以实现的控制过程在PLC上轻松实现,对C-503压缩机原控制系统的多项缺陷进行了完善。但一套控制系统的好坏,仪表设备的先进与否不一定是主要因素,在系统设计时充分了解工艺控制过程和操作要求,密切同工艺人员联系了解工艺设备的实际情况,设计出完善的仪表控制方案才是关键的,LOGO!的采用是这一控制方案得以完美实现。本次改造的效果超出了甲方工艺人员的预期,受到高度评价。

(7)意见与建议

希望LOGO! 的接线端子能像S7-200一样可以拆卸,安装就更加方便了。如果支持MODBUS通讯,可以做标准的MODBUS RTU,提供一个RS485的接口,相信以后的应用会更加广泛。

|